Mayor osseointegración de implantes de Ti-6Al-4V mediante control de microestructura gradiente a través de fabricación aditiva

Este artículo presenta un método innovador para mejorar la oseointegración de implantes fabricados en Ti-6Al-4V (Grado 5) mediante fabricación aditiva orientada al control de una microestructura funcionalmente graduada. Aprovechamos ventanas de proceso conocidas en AM y principios metalúrgicos consolidados para optimizar simultáneamente la resistencia mecánica y la respuesta bioactiva del implante. La aplicación de esta estrategia podría reducir riesgos quirúrgicos, aumentar la vida útil del implante y mejorar los resultados clínicos en cirugía oral y ortopédica, con impacto en un mercado multimillonario y en la calidad de vida de millones de pacientes.

Contexto y motivación: la oseointegración, es decir la conexión estructural y funcional directa entre hueso e implante, condiciona de forma determinante el éxito a largo plazo de los implantes metálicos. Ti-6Al-4V combina biocompatibilidad y propiedades mecánicas excelentes, pero su energía superficial y su actividad biológica limitada pueden retardar la integración ósea. Las técnicas tradicionales de modificación superficial, como recubrimientos o grabados, pueden comprometer la integridad mecánica o degradarse con el tiempo. Nuestra propuesta es un enfoque intrínseco: diseñar la microestructura desde el propio proceso de fabricación aditiva, concretamente mediante Selective Laser Melting, para crear un gradiente que combine una capa superficial de grano fino y alta bioactividad con un núcleo más grueso y resistente.

Metodología resumida: aplicamos un diseño de experimentos Box-Behnken para optimizar parámetros clave de SLM: potencia láser, velocidad de barrido y espaciamiento de hatch. Se emplea polvo Ti-6Al-4V con distribución de tamaño de partícula optimizada, una máquina SLM con láser de 200W y se reproducen 29 configuraciones experimentales representativas. Se fabrican implantes cilíndricos de 5 mm de diámetro por 10 mm de alto con regiones graduadas automatizadas según el perfil optimizado.

Caracterización microestructural y mecánica: se realizan cortes y pulidos para observación en microscopía óptica y SEM con EDS para estudiar la morfología de grano y la transición entre regiones. XRD cualitativo confirma fases y textura. Ensayos de microdureza Vickers y compresión determinan la variación local de propiedades mecánicas, incluyendo módulo de Young y resistencia a compresión.

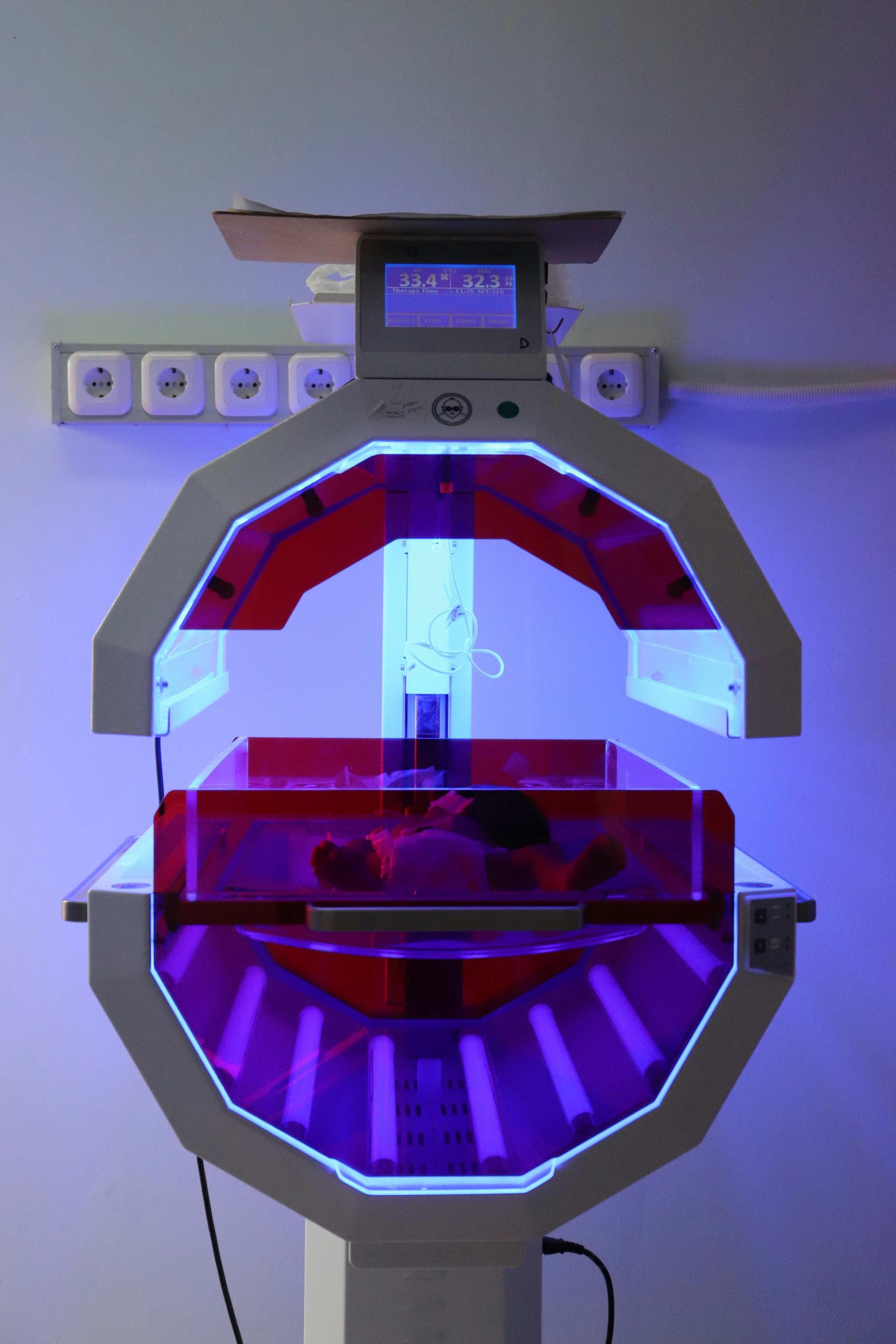

Evaluación biológica in vitro: se evalúa la adhesión, proliferación y diferenciación osteogénica de preosteoblastos MC3T3-E1 sobre implantes con microestructura graduada frente a implantes uniformes. Se cuantifican adhesión celular, actividad de fosfatasa alcalina y deposición de calcio mediante tinciones y ensayos colorimétricos para valorar formación de nódulos mineralizados.

Hipótesis y resultados esperados: mediante el control térmico local y la gestión de la dinámica del baño de fusión se espera producir una capa superficial de grano fino que aumente microdureza y bioactividad, con un núcleo de grano más grueso que aporte tenacidad y capacidad portante. Anticipamos mejoras en microdureza y resistencia a compresión en la zona superficial, así como aumento de adhesión celular, tasa de proliferación, actividad ALP y mineralización en comparación con implantes 3D impresos convencionales. El análisis estadístico incluirá ANOVA, pruebas t y regresión múltiple para establecer relaciones entre parámetros de SLM y propiedades finales.

Escalabilidad y visión comercial: a corto plazo se plantea escalar la producción para piezas mayores y lotes controlados, proteger la propiedad intelectual y validar reproducibilidad. A medio plazo se integrará monitorización y control con inteligencia artificial para mejorar la precisión del gradiente y se iniciarán estudios piloto en modelos animales. A largo plazo el objetivo es la aprobación regulatoria y la traducción clínica, con diseños personalizados según anatomía y demandas biomecánicas del paciente.

Contribución tecnológica: a diferencia de modificaciones superficiales tradicionales, este enfoque permite crear un gradiente continuo y tridimensional de propiedades mediante control del proceso, evitando recubrimientos que pueden fallar. La combinación de diseño experimental riguroso, caracterización microestructural, ensayos mecánicos y biológicos ofrece una ruta sólida hacia implantes con mejor oseointegración y menor necesidad de revisiones.

Aplicaciones y sinergias con Q2BSTUDIO: en Q2BSTUDIO somos especialistas en desarrollo de software y aplicaciones a medida, inteligencia artificial para empresas y soluciones de ciberseguridad, y podemos aportar herramientas digitales críticas para este tipo de proyectos de I D. Podemos desarrollar sistemas de control y monitorización en tiempo real basados en IA, agentes IA para ajuste adaptativo de parámetros de impresión y plataformas de análisis de datos experimentales que integren servicios cloud. Para proyectos que requieran desarrollo de aplicaciones a medida y soluciones multicanal ofrecemos capacidades completas en software a medida y aplicaciones a medida y para despliegues seguros y escalables en la nube trabajamos con arquitecturas en servicios cloud aws y azure y plataformas de inteligencia de negocio como Power BI.

Palabras clave y posicionamiento: este artículo integra de forma natural términos relevantes para búsqueda y posicionamiento como aplicaciones a medida, software a medida, inteligencia artificial, ciberseguridad, servicios cloud aws y azure, servicios inteligencia de negocio, ia para empresas, agentes IA y power bi.

Conclusión: controlar la microestructura funcionalmente graduada por fabricación aditiva en Ti-6Al-4V es una estrategia prometedora para mejorar la oseointegración sin comprometer la integridad mecánica. La sinergia entre ingeniería de materiales, manufactura aditiva y herramientas digitales avanzadas, en las que Q2BSTUDIO puede apoyar con soluciones de IA, automatización y seguridad, abre la puerta a implantes más duraderos y seguros y a una transición eficiente hacia la medicina personalizada y basada en datos.

Si desea explorar desarrollos a medida, integración de IA o soluciones de inteligencia de negocio para proyectos biomédicos y de manufactura avanzada, en Q2BSTUDIO ofrecemos experiencia técnica y desarrollo integral para convertir investigación en soluciones comerciales y escalables.

Comentarios