Mecanizado CNC: guía práctica para ingenieros

Mecanizado CNC: guía práctica para ingenieros. Este artículo resume principios clave sobre mecanizado CNC, recomendaciones de diseño para fabricación, expectativas de tolerancia, opciones de acabado y pasos prácticos para validar proveedores. También explico cómo integrar soluciones digitales y servicios profesionales de empresas como Q2BSTUDIO en proyectos de prototipado y producción baja volumen.

Qué es el mecanizado CNC. El mecanizado CNC es una familia de procesos sustractivos en los que herramientas rotativas o de avance eliminan material de una pieza bajo control de programa. Modalidades comunes: fresado (cortadores rotativos en piezas estacionarias o indexadas), torneado (pieza giratoria y herramienta fija) y taladrado. Configuraciones avanzadas incluyen centros multi ejes (3, 4, 5 ejes) y tornos multitarea que reducen la cantidad de montajes para geometrías complejas. Estas técnicas ofrecen repetibilidad, buen acabado superficial e integridad mecánica en metales y plásticos técnicos.

Materiales típicos y por qué importan. Materiales frecuentemente mecanizados: aleaciones de aluminio, aceros inoxidables, latón y cobre, titanio y plásticos de ingeniería como POM Delrin, PEEK y nylon. Cada familia exige selección de herramienta, avances y revoluciones y estrategias de sujeción distintas: por ejemplo, el aluminio maquine rápido con herramientas de carburo estándar, mientras que el acero inoxidable requiere velocidades de corte más bajas y herramientas más robustas por su tendencia a trabajar en endurecimiento. La elección afecta comportamiento térmico, acabado, resistencia a la corrosión y coste; seleccione material acorde a exigencias mecánicas y térmicas del ensamblaje final.

Tolerancias prácticas. La capacidad de tolerancia depende de la clase de máquina, sujeción, material y geometría. Rangos habituales: precisión estándar alrededor de ±0,13 mm ±0,005 in adecuada para muchos prototipos funcionales; producción premium del orden de ±0,025 a ±0,05 mm ±0,001 a ±0,002 in con máquinas y montajes controlados; ultra precisión desde ±0,002 a ±0,01 mm ±0,0001 a ±0,0005 in en operaciones especializadas como escariado, rectificado y tornos de precisión. Es buena práctica especificar tolerancias solo en dimensiones críticas para evitar costes innecesarios.

Factores de coste y cómo reducirlos. Los principales drivers de coste son elección de material, tiempo de mecanizado (volumen de material a remover y complejidad), número de montajes, herramientas y utillajes, y tamaño de lote. Palancas para reducir coste: aumentar tamaño de lote cuando sea viable para amortizar utillaje; simplificar geometrías para reducir operaciones y cambios de herramienta; evitar cavidades profundas o aletas muy finas que necesiten utillaje especial; diseñar para mecanizar desde un solo lado cuando sea posible. Entender estos factores ayuda a equilibrar función y presupuesto de prototipo o producción baja.

Acabados superficiales y postprocesos. Los requisitos de acabado determinan procesos secundarios: acabado tal cual mecanizado para funciones internas (especificar Ra si es crítico); anodizado en aluminio para resistencia y estética; recubrimientos electrolíticos como níquel o zinc para desgaste o conductividad; pulido, granallado o pasivación para ajustar fricción, apariencia o resistencia a la corrosión. Indique en el plano la rugosidad aceptable y las necesidades de recubrimiento o tratamiento térmico antes de solicitar presupuesto.

Checklist de diseño para CNC que uso. Antes de enviar archivos al taller, revise: especifique solo dimensiones críticas y tolerancias; defina espesores razonables y evite paredes extremadamente delgadas; incluya radios internos estándar cuando sea posible, ya que las esquinas internas agudas aumentan pasadas o requieren fresas especiales; planifique diámetros de agujero según brocas y escariadores estándar y marque roscas vs holguras; minimice montajes múltiples orientando las caras con más características en una sola cara; añada datums y puntos de inspección para alinear verificaciones; indique material y tratamientos para que el proveedor recomiende herramientas; entregue modelos 3D y planos 2D anotados para reducir ambigüedades. Un checklist DFM descargable y guías de proveedor ayudan a preparar RFQ más precisos.

Prototipado frente a producción. El CNC es ideal para prototipos funcionales que deben replicar comportamiento material final, para producción en bajo volumen y cuando la precisión dimensional es esencial. Para formas orgánicas complejas o maquetas conceptuales de muy bajo coste, la fabricación aditiva puede ser preferible, pero para piezas metálicas sometidas a cargas mecánicas, térmicas o de desgaste, los prototipos CNC son más representativos. Realice tiradas piloto cortas para validar encaje y función antes de escalar volumen.

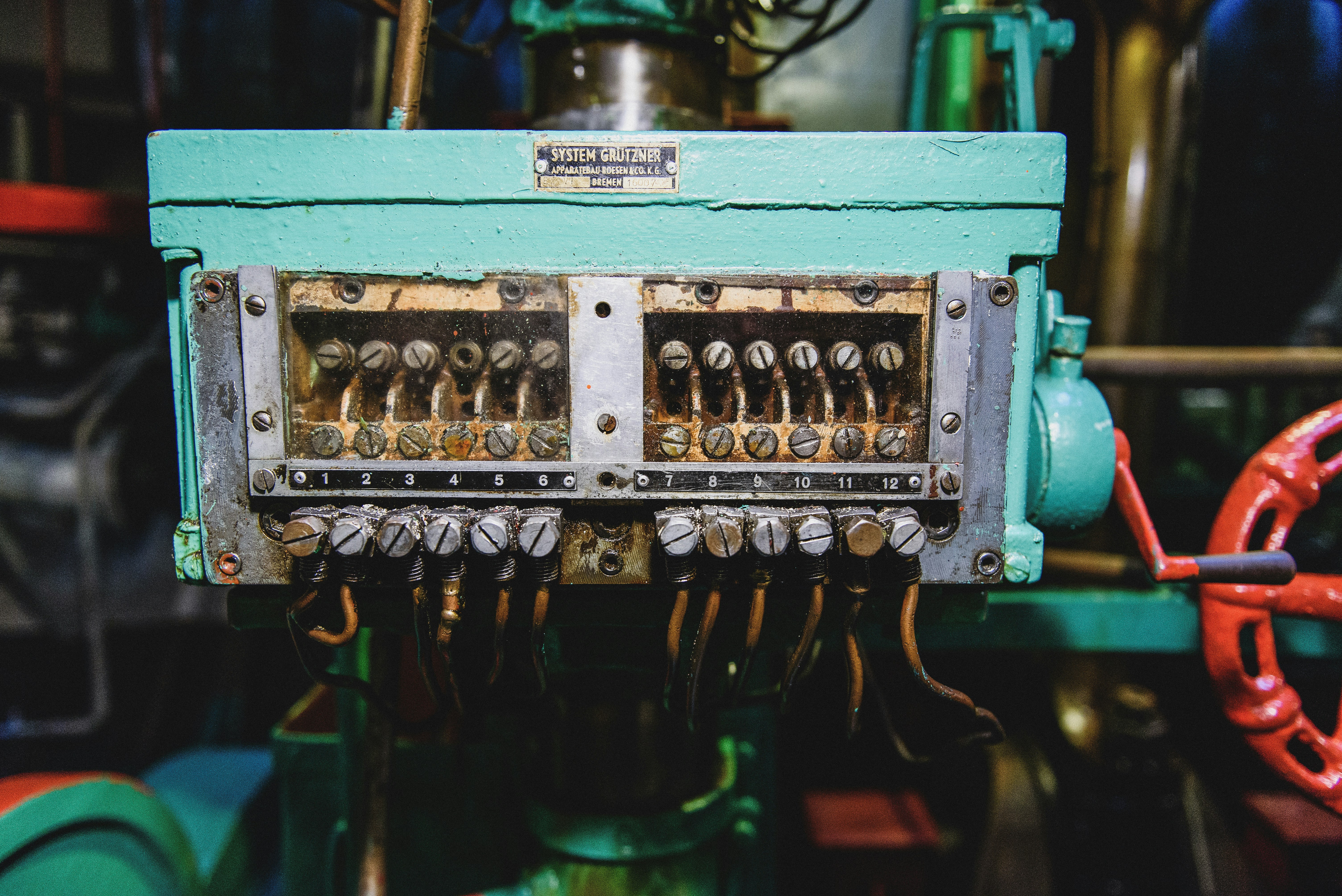

Elegir y validar un proveedor CNC. Revise la tabla de capacidades: clases de máquina (3 a 5 ejes), volumen máximo y experiencia en materiales. Solicite datos de tolerancia y acabado, ejemplos de piezas anteriores y certificados de inspección como informes CMM para dimensiones críticas. Incluya cupones de prueba o inspección de la primera pieza en la primera tirada. Confirme plazos de entrega y logística para integrar el suministro en el plan de montaje.

Integración digital y servicios adicionales. En proyectos actuales es frecuente integrar CAM, automatización y análisis de datos con el proceso de mecanizado. Nuestra empresa Q2BSTUDIO ofrece desarrollo de herramientas de fábrica digital y software a medida que conecta CAD CAM con sistemas de gestión, además de servicios de inteligencia artificial para optimizar rutas de herramienta, mantenimiento predictivo y control de calidad. También brindamos servicios cloud aws y azure, ciberseguridad y pentesting, soluciones de inteligencia de negocio y Power BI, implementación de agentes IA e IA para empresas, lo que permite una cadena de valor digitalizada y segura.

Buenas prácticas finales. Use cotizaciones basadas en dibujos completos, valide con piezas de muestra y registros de inspección, defina tolerancias críticas con criterio y aproveche integraciones digitales para mejorar trazabilidad y eficiencia. Para prototipos y producción baja, el mecanizado CNC sigue siendo la opción de referencia cuando la fidelidad dimensional y la integridad mecánica son imprescindibles.

Conclusión. El éxito en piezas CNC proviene de alinear elección de material, estrategia de tolerancias y geometría con restricciones reales de mecanizado, y de validar proveedores con cupones y tiradas piloto. Combinando diseño para manufactura con herramientas digitales y servicios profesionales como los de Q2BSTUDIO se reducen iteraciones y costes inesperados, acelerando el camino desde el prototipo hasta la producción.

Descargo técnico. Este artículo se ofrece con fines educativos y no constituye patrocinio ni relación comercial con fabricantes específicos. Para consultas sobre integración de soluciones digitales, seguridad o desarrollo de aplicaciones a medida consulte nuestros servicios.

Comentarios